CÁC LOẠI DƯƠNG CỰC NIKEN VÀ MỤC ĐÍCH SỬ DỤNG

Tất cả các quy trình mạ điện đều có các yếu tố chung như dung dịch điện phân, bể mạ, máy chỉnh lưu, máy bơm lọc và dương cực. Dương cực hoạt động phối hợp với dung dịch điện phân (dung dịch mạ), máy chỉnh lưu (nguồn điện một chiều) và cực âm (sản phẩm cần mạ) để hoàn thành mạch điện và cho phép kết tủa kim loại từ dung dịch điện phân sang vật mạ.

Dương cực có hai loại, hoà tan và không hoà tan. Dương cực hoà tan cung cấp cấu tử kim loại cho dung dịch, cấu tử kim loại này sau đó sẽ kết tủa trên bề mặt vật mạ.

Các dương cực hòa tan bị ăn mòn liên tục và do đó, phải được bổ sung thường xuyên. Dương cực không hoà tan sẽ không bị ăn mòn, yêu cầu bổ sung kim loại dưới dạng muối hóa học hoặc chất lỏng để bổ sung kim loại cho dung dịch. Khoảng 1,8 triệu tấn niken được sản xuất trên toàn cầu mỗi năm. Khoảng 68% được sử dụng để sản xuất thép không gỉ. Mạ điện, ở mức 9% hoặc khoảng 160.000 tấn. Giá trị thị trường toàn cầu hiện tại của dương cực mạ niken là khoảng 2,5 tỷ đô la mỗi năm. Cùng với các kim loại như đồng, thiếc và kẽm, niken là một trong những kim loại phổ biến nhất được dùng cho mạ điện. Khi mạ niken từ dung dịch điện phân hệ Watts hoặc sulfamat được cải tiến, người ta phải quyết định xem nên sử dụng dạng và thành phần anốt niken nào. Đáng ngạc nhiên là có sự hiểu lầm đáng kể và thông tin sai về sản phẩm niken anốt nào để sử dụng. Quyết định sử dụng loại anot nào cần xác định dựa trên tính chất hoá học của dung dịch mạ. Loại sản phẩm và đặc tính của lớp mạ mong muốn.

Các dương cực không hòa tan được sử dụng trong các ứng dụng hạn chế, nhưng trên thực tế, phần lớn mạ điện niken thương mại sử dụng các dương cực hòa tan ở nhiều dạng và thành phần khác nhau. Các hình thức thường được sử dụng là hình vuông điện phân, hình tròn, hình vương miện, thanh đặc... Các dương cực niken khác nhau về phương pháp được sử dụng để sản xuất chúng, thành phần hóa học và hình dạng.

Anốt niken điện phân được sản xuất bằng cách mạ kết tủa kim loại từ dung dịch vào âm cực dạng tấm (30 ”x 51”), sau đó được cắt thành các hình vuông (thường là 1 ”x 1”) để dễ sử dụng; hoặc kết tủa trên tấm trục gá được che để tạo thành các hình tròn và hình vương miện (đường kính khoảng 1 ”).

Các dạng khác bao gồm niken dạng viên hình tròn (đường kính 0.25” – 0.6”) và dạng đĩa phẳng (đường kính 0.6” - 0.8”) được chế tạo sử dụng quy trình Mond trong đó khí niken cacbonyl được phân hủy trong một thiết bị phức tạp để tạo thành các khối cầu kim loại rắn phát triển đến kích thước xác định trước theo thời gian. Đĩa cacbonyl là những viên đã trải qua quá trình cán để làm phẳng chúng để đơn giản hóa việc xử lý.

Dương cực niken dạng thanh là một trong những dạng lâu đời nhất được bán trên thị trường nhưng chỉ chiếm một tỷ lệ rất nhỏ trong tổng số dương cực niken được sử dụng trong mạ điện. Dương cực thanh niken đã trải qua những thay đổi trong kỹ thuật sản xuất trong những năm qua và hiện nay được ép đùn để tạo thành thanh hình bầu dục kích thước 3 ”. Trong thực tế, các dương cực của thanh niken được cắt theo yêu cầu đặc điểm kỹ thuật của khách hàng và được khoan lỗ để lắp một cái móc cho phép chúng treo trên thanh cái của bể mạ.

Mặc dù thiết kế đơn giản nhưng chúng có những khiếm khuyết về kỹ thuật, do trong quá trình sử dụng bản chất các thanh dương cực niken ăn mòn và hòa tan theo thời gian. Vì sự hòa tan được quyết định bởi dòng điện sử dụng (Định luật Faraday), và quan trọng hơn là cách nó phân bố trên diện tích bề mặt dương cực, các dương cực có xu hướng hình thành hình thanh kiếm khi chúng tan ra. Kết quả là sự thay đổi dần dần diện tích bề mặt của dương cực ảnh hưởng đến chất lượng mạ điện. Phương pháp tốt nhất là duy trì tỷ lệ diện tích bề mặt cố định giữa anot và catot. Do đó, các dương cực thanh phải được thay thế trước khi chúng bị hoà tan hoàn toàn, làm cho chúng tốn kém hơn khi sử dụng so với các dạng dương cực niken khác.

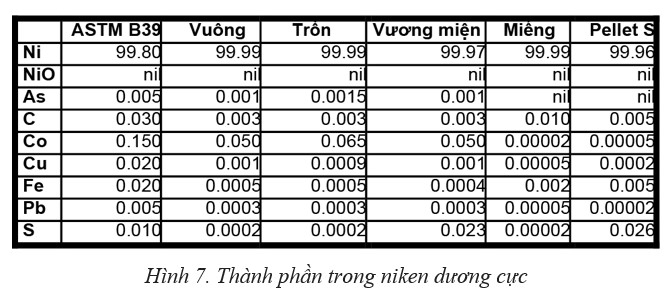

Thành phần của các dương cực niken hòa tan là một yếu tố quan trọng cần cân nhắc đối với bất kỳ ai vận hành bể mạ điện. Các dương cực niken thường chứa nhiều hơn 98% niken tính theo trọng lượng và thích hợp cho hầu hết các ứng dụng mạ điện niken. Hàm lượng các tạp chất kim loại khác phải luôn ở dưới thông số trong tiêu chuẩn ASTM B39.

Các dương cực điện phân và dạng cacbonyl (hình vuông, tròn, viên, đĩa) được ưa chuộng trong xi mạ vì bằng cách chứa chúng trong giỏ titan có thể vừa duy trì diện tích dương cực ổn định và các dương cực hoà tan hoàn toàn dẫn đến hiệu quả làm việc tốt hơn. Ngoài ra, kích thước nhỏ dễ vận chuyển, tính đồng đều về kích thước, ổn định chất lượng, khả năng sử dụng và chi phí vận hành làm cho dương cực niken điện phân và dạng cacbonyl trở thành dạng phổ biến nhất được sử dụng hiện nay.

Bể mạ niken điển hình sẽ có các giỏ Titan được lấp đầy với các dương cực hình vuông, tròn, viên hoặc hình đĩa. Điều này đã trở thành thông lệ tiêu chuẩn công nghiệp qua nhiều thập kỷ sử dụng trong sản xuất.

Ngoài sự đa dạng của các hình dạng vật lý, các dương cực niken có sự khác biệt về thành phần rất quan trọng cần lưu ý. Các loại niken, mặc dù được sản xuất theo cách rất khác nhau, đều có sẵn dưới dạng các sản phẩm được lưu huỳnh hóa và không được lưu huỳnh hóa. Niken được lưu huỳnh hóa (còn được gọi là niken hoạt động) được sản xuất bằng cách đưa vào một lượng lưu huỳnh trong quá trình sản xuất để tạo ra một dương cực có mức độ hoạt động điện hóa cao.

Ưu điểm chính đối với dương cực niken được lưu huỳnh hóa là chúng hòa tan ở điện áp thấp hơn so với dương cực niken không được lưu huynh hoá. Có một số cuộc tranh luận về việc liệu điều này có dẫn đến tiết kiệm năng lượng lâu dài như đã được tuyên bố ban đầu hay không. Lợi ích không thể bàn cãi từ cáccực dương niken được lưu huỳnh hóa là hàm lượng niken clorua trong các dung dịch mạ điện có thể được giảm xuống, điều này giúp tạo ra lớp mạ với nội ứng suất thấp hơn. Có những lợi ích đáng kể trong mạ điện đối với lớp mạ có ứng suất bên trong thấp. Niken không được lưu huỳnh hóa được sử dụng rộng rãi hơn so với đã được lưu huỳnh hóa và có thể được sử dụng trong hầu hết các giải pháp và ứng dụng mạ điện niken.

Sự khác biệt giữa dương cực niken dạng cacbonyl và các dương cực niken điện phân liên quan đến quy trình sản xuất được sử dụng để tạo ra chúng. Các dạng anốt niken điện phân được sản xuất bằng cách mạ niken điện dày lên một dạng được thiết kế để tạo ra hình tròn / vương miện quen thuộc hoặc một tấm hình chữ nhật lớn được cắt thành các hình vuông có kích thước khác nhau. Quá trình sản xuất này về mặt chức năng rất giống với mạ điện và đòi hỏi nhiều thành phần giống nhau như chất điện phân, bể chứa, máy chỉnh lưu, dương cực, cực âm, bơm lọc. Điều thú vị là các cực âm được sản xuất theo cách này trở thành dương cực cho các ứng dụng mạ niken thương mại.

Các dương cực niken cacbonyl được sản xuất theo một cách rất khác, thông qua sự phân hủy khí niken cacbonyl độc hại bằng cách sử dụng thiết bị tinh vi, hiện đại. Có thể mất một tháng hoặc hơn để sản xuất ra các viên hoặc đĩa cacbonyl vì chúng bắt đầu từ các hạt niken nhỏ, hoặc niken oxit, các hạt không lớn hơn nhiều so với hạt cát thô. Các hạt rơi từ đỉnh tháp rơi qua các lớp khí niken cacbonyl tạo thành một lớp kim loại niken mỏng trên bề mặt.

Các hạt liên tục được rơi xuống và tích tụ ở phía dưới cho đến khi chúng phát triển thành các viên hình cầu có kích thước xác định trước. Quy trình niken cacbonyl tạo ra dương cực niken rất tinh khiết, nhưng sự phức tạp trong sản xuất và chi phí cao nên rất ít nhà sản xuất loại này.

Tóm lại, mạ niken điện phân mang lại rất nhiều lợi ích kinh tế đáng kể. Dương cực niken có sẵn ở nhiều dạng và thành phần khác nhau đã phát triển theo thời gian.

Chúng ta thấy nhiều loại dương cực niken có mặt trên thị trường với hình dạng, kích thước, mức độ tinh khiết khác nhau tuy nhiên cần nhớ rằng người ta đã áp dụng rất nhiều công nghệ để sản xuất ra chúng.